華澳金屬

一站式金屬材料供應廠商

華澳金屬

一站式金屬材料供應廠商

華澳金屬

一站式金屬材料供應廠商

華澳金屬

一站式金屬材料供應廠商

發布日期:2024-05-26 10:10 文章編輯:華澳金屬 閱讀量:

定制鋁型材的生產全流程是一項涉及多個精密步驟的工程,從客戶需求的明確到最終產品的交付,每一步都需嚴格控制以確保產品的精確度與質量。

一、需求分析與設計

定制鋁型材的第一步是明確客戶需求。客戶需要提供詳細的產品圖紙、截面尺寸以及性能要求等信息。生產廠家根據這些信息,進行產品的設計和規劃,確保鋁型材能夠滿足客戶的實際使用需求。

二、材料選擇與準備

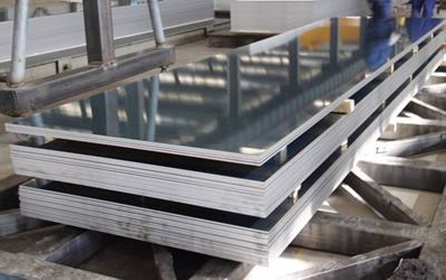

根據設計要求,生產廠家選擇適合的鋁合金材料。這些材料通常經過礦石選礦、破碎磨礦和礦漿制備等工藝提純,以保證其純度和質量。隨后,材料被切割成適合生產的坯料,為下一步的熔煉做準備。

三、熔煉與澆鑄

在熔煉環節,鋁合金坯料被放入熔爐中進行加熱熔化。通過控制熔化溫度和時間,確保鋁合金材料均勻融化。熔化的鋁合金材料隨后通過噴槍或流淌的方式,倒入預準備好的鑄型中。經過冷卻凝固,形成鋁型材的初始形狀。

四、擠壓成型

經過澆鑄的鋁型材坯料被送入擠壓機進行成型。在擠壓過程中,鋁型材在模具內經過拉才變形,尺寸得到進一步的精確和改進。擠壓機的溫度和壓力等參數需要根據鋁型材的材質和尺寸進行調整,以確保成品的質量和性能。

五、熱處理與表面處理

擠壓成型后的鋁型材需要進行熱處理,包括固溶處理和時效處理。這些處理過程通過控制不同的溫度和時間,改變鋁合金的組織結構,提高其力學性能和耐腐蝕性能。隨后,鋁型材進行表面處理,如陽極氧化、噴涂和電泳涂裝等,以提高其表面光潔度、耐腐蝕性和裝飾效果。

六、產品檢驗與質量控制

生產好的鋁型材需要進行嚴格的產品檢驗和質量控制。這包括外觀質量、尺寸精度、力學性能和耐腐蝕性能等方面的檢驗。只有通過檢驗的鋁型材才能被認定為合格產品,進行后續的包裝和運輸。

七、包裝與運輸

符合質量要求的鋁型材經過包裝后,進行安全、準確的運輸。在運輸過程中,需要注意避免鋁型材的碰撞和損傷,確保產品能夠完好無損地送達客戶手中。

在定制鋁型材生產領域,深圳市華澳金屬制品有限公司憑借其專業的技術實力和嚴謹的質量控制體系,贏得了客戶的廣泛贊譽。該公司擁有一支經驗豐富的研發團隊和先進的生產設備,能夠為客戶提供高質量的定制鋁型材產品。同時,華澳金屬還注重與客戶的溝通和合作,根據客戶的實際需求進行產品設計和生產,確保產品能夠滿足客戶的各種需求。在未來的發展中,華澳金屬將繼續秉承“精益求精、品質為先”的經營理念,為客戶提供更加優質、專業的服務。